インターシステムズの技術により自動化・最適化された再パッケージの生産計画では、充填率を2ヶ月で15ポイントも改善させました

InterSystems IRIS® 差別化されたデジタルデータ・プラットフォーム上で提供される実績あるソリューションは、サービス、収益、運用・物流コスト、品質、生産性における価値実現までの時間を大幅に短縮させます。従来の商用オフザシェルフ(COTS)最適化アプリケーションではビジネスの運営方法を変更する必要がありました。

インターシステムズのアプローチでは、既存プロセスを変更する必要はありません。 組織のワークフローにネイティブに自動化し、既存のERPシステムや再パッケージ施設のシステム/アプリケーションに最適化機能を組み込みます。

課題

食品・飲料メーカーや小売食料品会社の多くは、供給制約のある環境下で事業を行うための最適化システムを持っていません。

製造施設では、完成品製造のためのマルチパックプロセ スにより、複数の材料や部品を再パッ ケージ施設に送る必要があります。 計画最適化ツールは無制限の供給を前提としているため、不足が発生するたびにサプライチェーン全体で非効率な作業が発生します。 再パッケージ施設は、完成品製造に必要なすべての部品・材料を入手できない場合があります。 現場の人々は、部品・材料が出荷された後に供給ネットワーク内の在庫を移動させるために奔走するのではなく、最初の部品が出荷される前に計画を最適化したいと考えます。

現在のプロセスは、ほぼ手作業で生産順序計画を表計算シートで作成しているため、製品の最適な移動のために輸送ネットワークを最適化する機能は限られています。 大規模な人的介入なしにサービスレベルの維持は難しく、その結果、注文の充填率が低下し、製品の鮮度も悪化してしまいます。

ソリューション

インターシステムズ社のIRISデータプラットフォームでは、こうした問題を解決できます。 サプライチェーンネットワークと再パッ ケージ施設内で、最も効率的な方法で部品の在庫をリバランスし、生産順序を最適化できます。 また現在の部品の在庫状況を機械学習アルゴ

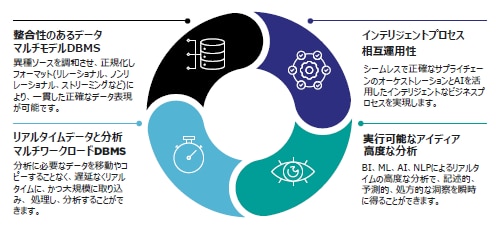

リズムに入力することで、最適な生産計画を提供することも可能です。 4つの主要な組込み技術が連携することで、企業は統合、バッチ的およびリアルタイムのデータの取り込み、完全な相互運用性、そして ビジネスラインへの前例のない優れた洞察の提供を実現します。

例えばInterSystems IRISは、ネットワーク上の異なる完成品(F/G)データを、現在の再パッケージ業者の生産計画データと迅速に調和させ、正規化することができます。 このデータをビジネスユーザーにデジタルで提供し、数秒以内に既存のシステムに統合して、完成品の最適な生産計画順序を実現できます。 同時に、最適な輸送ネットワークの選択肢にリアルタイムにアクセスし、充填のための最も費用対効果の高い輸送経路を提供することができます。

InterSystems IRISは、生産順序の自動化(KPIビューの中で調和したデータを準備することで)と機械学習による生産計画の最適化を可能にします。 ここでは輸送コストや部品在庫の割り当てを含む、様々な制約を考慮に入れます。 これらのすべてを組み合わせることで、製品の保存期間、生産性、コスト、収益を最適化する究極の再パッケージ 充填を実現します。